Bezspoinowe pokrycia dachowe - Hydroizolacja dachu pogrążonego

Metoda renowacji dachów krytych papą za pomocą wodnych emulsji asfaltowych modyfikowanych polimerami może być stosowana również do krycia dachów obiektów nowo wznoszonych. Zalety tego typu materiału to brak spoin, idealne przyleganie do podłoża, łatwość stosowania i względy ekonomiczne.

Widok ogólny na dach trybuny. Po prawej widać zastoiska wody powstałe na skutek odwrócenia spadku. Wody nie ma w segmencie przeciętym jeszcze nie uszczelnioną dylatacją

Metodę tę można stosować nawet na najbardziej skomplikowanych dachach płaskich, zawierających wiele elementów sprawiających trudności realizacyjne, jak na przykład przechodzące przez połać kominy, wywietrzniki, świetliki, włazy czy też podstawy klimatyzatorów, kolektorów słonecznych, masztów itp. W technologii tej można wykonywać pokrycia o rozmaitym przeznaczeniu – dachy zielone, żwirowe, tarasy, o odwróconym układzie warstw.

Duża uniwersalność technologii bezspoinowych wynika ze sposobu pokrywania dachów masą w stanie ciekłym. Daje ona możliwość bardzo dokładnego zabezpieczenia obrabianej powierzchni. Bardzo duże znaczenie w jakości uzyskiwanej powłoki ma znakomita przyczepność do każdego praktycznie materiału używanego w budownictwie. Pozwala to na uzyskiwanie powłok zintegrowanych z podłożem, co likwiduje możliwość kapilarnego podciągania wody pomiędzy powłoką a podłożem. Znacznym ułatwieniem jest to, że wszystkie prace wykonywane są na zimno. Nie istnieje ryzyko uszkodzenia żadnego elementu wykonanego z tworzyw nieodpornych na wysoką temperaturę np. rynien, rur spustowych czy styropianu. Ponadto masa nie jest agresywna wobec styropianu.

Dach jako zbiornik retencyjny

Metoda wykonywania pokryć dachowych za pomocą modyfikowanych polimerami emulsji asfaltowych nie jest jeszcze popularna w naszym kraju. Moim zdaniem jednak w niedalekiej przyszłości sięgać po nią będzie, z różnych względów, coraz większa ilość inwestorów. Co ich do tego przekona? Za przykład niech posłuży obiekt sportowy w postaci krytej trybuny stadionu i dwóch budynków towarzyszących. Konstrukcja obiektu jest żelbetowa, przewidywana ilość widzów około 2000. Obiekt choć niezbyt duży, z dekarskiego punktu widzenia ciekawy. Z jednej strony pokrycie niekonwencjonalnego, posiadającego wiele żeber dachu trybuny, z drugiej dachy ocieplenie ze styropianu z wyprowadzonym spadkiem, do tego taras „widokowy” nad częścią pomieszczeń szatni.

Trybuna – wklejone kliny styropianowe łagodzące przejście pion-poziom,

widać wpust

Inwestor narzucił projektantowi wymóg, aby woda opadowa z dachu trybuny była odprowadzana stopniowo. Dach, oprócz funkcji osłony przed czynnikami atmosferycznymi, ma pełnić rolę zbiornika retencyjnego. Założony czas odpływu wody nie jest zbyt długi (kilkanaście godzin), ale maksymalna zakładana ilość wody, która chwilowo może być zatrzymana na dachu, wynosi blisko 100 metrów sześciennych. Takie założenie wymusiło zastosowanie dachu typu pogrążonego.

Pokrycie dachu pogrążonego

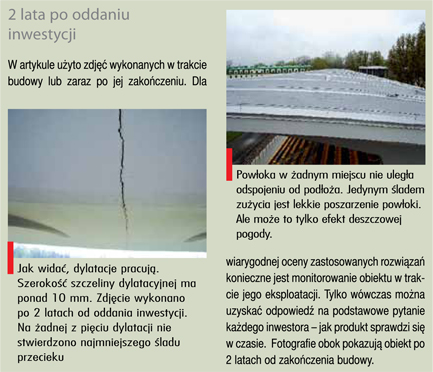

Ponad 100-metrowa długość dachu wymusiła zastosowanie 5 dylatacji poprzecznych. Przy wykonywaniu powłoki należało więc uwzględnić konieczność wykonania szczelnych dylatacji. Dach w formie dachu pogrążonego o kształcie rozwiniętego V złożony jest z 21 segmentów. Każdy segment jest ograniczony żebrem o szerokości 50 cm. Żebra wznoszą się ponad powierzchnię dachu na wysokość od 20 do 160 cm. W sumie dach, z punktu widzenia wykonawcy powłoki to 23 komory, w każdej z nich zaprojektowano po dwa otwory spustowe ze stali nierdzewnej osłonięte prostopadłościennymi koszami.

Wybór technologii krycia dachu nie był oczywisty. W grę początkowo wchodziła któraś z technologii oparta na materiałach rolowanych (papa, PCV, EPDM). Jednocześnie zdawano sobie sprawę z trudności prawidłowego pokrycia dużej i bardzo rozwiniętej powierzchni dachu (duża ilość elementów pionowych, krzywizn, naroży wewnętrznych itp. elementów). Jednoczesnym dość oczywistym motywem poszukiwań odpowiedniej technologii była minimalizacja kosztów wykonania pokrycia. Ostatecznie nie bez wahania zdecydowano się na pokrycie w bezspoinowej technologii Elastar. Technologia ta oparta jest o płynne (układ emulsyjno-dyspersyjny) modyfikowane polimerami asfalty. Wykonywana jest na zimno warstwa po warstwie przy zastosowaniu zbrojenia w postaci włóknin z tworzyw sztucznych, najczęściej polipropylenowych.

Dach trybuny – widok z poziomu połaci

Prace przygotowawcze

Zanim przystąpiono do układania powłoki zasadniczej, na całej długości krawędzi dachu należało wykonać odwrócenie spadku. Projekt przewidywał spadek od krawędzi do środka dachu w kierunku do wpustów, ale realizacja konstrukcji odwróciła część tego spadku na zewnątrz. Żeby woda nie stała na krawędzi dachu musiano „unieść” część podłoża za pomocą wklejenia odpowiednio ukształtowanych płyt styropianu.

Przygotowanie podłoża betonowego sprowadzało się do mechanicznego złagodzenia ostrych krawędzi betonowych za pomocą szlifowania oraz dokładnego zamiecenia podłoża. Wszystkie styki powierzchni pionowych (żebra i attyki) z poziomymi zostały złagodzone poprzez wklejenie klinów styropianu o wymiarach 8 x 8 cm. W sumie wklejono blisko kilometr klinów. Klejem używanym do tego była ta sama masa hydroizolacyjna, która była używana do układania powłoki – Elastar HD. Materiał ten świetnie wiąże zarówno styropian, jak i beton, a czas wiązania jest krótki ze względu na dużą chłonność wody ze strony surowego betonu.

Szczelne dylatacje

Połać dachu ze względu na swoją długość (105 metrów) została podzielona na 6 części. Dylatacje pomiędzy poszczególnymi segmentami zostały wykonane w postaci dylatacji szczelnych na łożyskach ślizgowych wykonanych z trzech warstw folii PE 0.5 mm. Pasy folii o szerokości ok. 40 cm ułożono „okrakiem” na szczelinie dylatacyjnej, a następnie przykryto tkaniną polipropylenową dokładnie nasączoną masą hydroizolacyjną Elastar HD. Tak wykonana osłona dylatacji stanowiła podłoże pod wykonanie zasadniczej powłoki dachu.

Dylatacja – pierwsza warstwa włókniny

Tą metodą można wykonywać dylatacje szczelne pracujące nawet do kilku cm. Warunkiem powodzenia jest staranne wykonanie prac oraz pozostawienie poszczególnych warstw folii PE nie sklejonych ze sobą. Wtedy wszelkie naprężenia wynikające z ruchów konstrukcji są rozkładane na cały „pływający” pas, co przy znacznej elastyczności Elastaru wystarcza na kompensację nawet znacznego rozwarcia szczeliny.

Wykonanie dylatacji było ostatnim elementem przygotowań do pokrycia zasadniczego. Układano je w sposób tradycyjny, czyli przy użyciu szczotek dekarskich i rakli gumowych. (W technologii tej masę można nakładać także metodą natrysku hydrodynamicznego. Natrysk ma kilka zalet w stosunku do układania ręcznego, ale do jego stosowania trzeba spełnić kilka warunków. Więcej na ten temat przy innej okazji).

Masa Elastar HD używana do wykonywania powłoki nie wymaga uprzedniego gruntowania za pomocą specjalnie dedykowanych do tego celu gruntów. Bezpośrednio po przygotowaniu podłoża można przystąpić do wykonania pierwszej warstwy pokrycia. Na podłoże nanosi się warstwę masy nie przekraczającej grubości 1 mm. Taka warstwa układana na podłożu betonowym staje się sucha po już upływie kilkunastu minut. Spowodowane to jest dużą wodochłonnością betonu. Następna warstwa o takiej samej grubości układana na podłoże pokryte masą asfaltową, sucha stanie się dopiero po 1–2 godzinach. Mówiąc o masie suchej mam na myśli stan, w którym masa jest odporna na działanie opadów deszczu. Masa sucha nie oznacza masy o docelowych właściwościach fizycznych – taki stan osiągany jest od kilkunastu do kilkudziesięciu godzin od położenia.

.jpg)

Budynek zaplecza – gotowy dach przed nałożeniem warstwy metalizowanej

Dla wykonawcy jednak najważniejszy jest czas, po którym może przystąpić do wykonywania następnych warstw. Jeśli chodzi o elementy pionowe, po których nie trzeba chodzić, to jest on równy czasowi potrzebnemu na osiągnięcie stanu suchego. Praktycznie po 1 do 2 godzin po położeniu jednej warstwy można wykonywać następną. Inaczej jest z powierzchnią poziomą. Powłoka musi tu nabyć odpowiedniej odporności mechanicznej, co trwa od 6 do 12 godzin. W praktyce oznacza to przystąpienie do prac dopiero następnego dnia.

Tkanina zbrojąca

Wewnątrz powłoki wykonanej z asfaltów modyfikowanych powinna znaleźć się tkanina zbrojąca. Nadaje ona powłoce odpowiednią wytrzymałość. W opisywanej technologii wytrzymałość można dowolnie, w zależności od potrzeb, regulować poprzez odpowiedni dobór tkanin i ich gramaturę, a także poprzez układanie większej niż tylko jedna liczby warstw tkaniny. W opisywanym przypadku na połaciach zastosowano jedną warstwę tkaniny polipropylenowej, natomiast w newralgicznych miejscach, takich jak dylatacje i obróbki naroży ułożono dwie lub trzy warstwy. Jako ostatnią warstwę zastosowano masę z dodatkiem granulatu gumowego. Zawartość gumy granulowanej znacznie podnosi wytrzymałość mechaniczną powłoki.

Jako zabezpieczenie przed szkodliwym działaniem promieniowania słonecznego całość pokryto preparatem Elastar Al. z zawartością metalicznego aluminium. Metal zabezpiecza powłokę dachu przed największym czynnikiem destrukcyjnym – promieniowaniem ultrafioletowym. Aluminium odbija również promieniowanie cieplne, co znacząco obniża temperaturę na powierzchni dachu. Dach mniej się nagrzewa i słabsze są naprężenia w jego konstrukcji. Różnica temperatur pomiędzy typową powłoką papową a takim samym materiałem pokrytym warstwą refleksyjną może dochodzić do kilkudziesięciu stopni Celsjusza.

Budynek zaplecza – gotowy dach

Ja widać na załączonym zdjęciach, powłoka refleksyjna nakładana była za pomocą urządzeń natryskowych, ale można ją także nakładać w sposób tradycyjny, technikami malarskimi przy użyciu wałka lub pędzla.

Pomieszczenia socjalne – dach częściowo ocieplony

Budynek zaplecza ma być wykorzystywany przez cały rok. Stropodach nad pomieszczeniami ogrzewanymi został więc ocieplony przy użyciu płyt styropianowych. Na dachu nie położono warstwy spadkowej, lecz należało ją wyprowadzić w samym ociepleniu. Rozwiązano to w ten sposób, że ułożono dwie warstwy styropianu: jedną na spód z płyt o grubości 15 cm, a drugą docięto w kliny o spadku 1% (najcieńszy z klinów miał tylko 3 cm grubości). W ten sposób uzyskano zakładaną przez projektanta minimalną grubość warstwy ocieplającej 18 cm oraz zadowalający spadek.

Powłoka została położona bezpośrednio na warstwie styropianu. Płyty styropianu klejono do podłoża i między sobą masą Elastar HD, a miejsca spoin wyrównano modyfikowaną zaprawą cementową Elastar Cement.

Taras

Część budynku zaplecza stanowi taras „widokowy” przeznaczony do wykonania ogródka letniego i przylegający bezpośrednio do bufetu. Ma tu być mała kawiarenka. Taras zaprojektowano w układzie dachu tradycyjnego: warstwa ocieplająca w postaci twardego styropianu (EPS 200), na nim hydroizolacja, a następnie warstwa mineralna i nawierzchnia w postaci pokładu drewnianego.

Na marginesie postulat do projektujących: nie bójcie się „zanurzyć” izolacji termicznej w wodzie. To naprawdę się sprawdza. Odwrócony układ warstw przy zastosowaniu polistyrenu ekstrudowanego jako ocieplenia jest znakomitym rozwiązaniem nie tylko dla tarasów, ale również dachów.

Płyty styropianowe zostały fabrycznie ukształtowane zgodnie z projektowanym spadkiem ku centralnie położonemu wpustowi. Po ułożeniu wszystkich płyt i zaszpachlowaniu styków położono hydroizolację bardzo podobną do tej na dachu trybuny. Oczywiście nie było potrzeby stosowania powłok refleksyjnych. Hydroizolację zabezpieczono mechaniczne przez położenie na niej warstwy elastycznej zaprawy cementowej. Warstwa ta stanowi podłoże pod położoną na drewnianych legarach podłogą.

Źródło: Dachy Płaskie, nr 1 (1) 2008

CZYTAJ WIĘCEJ

Hydroizolacje z kauczuku syntetycznego EPDM - Phoenix Resitrix

Grad a hydroizolacja z tworzyw sztucznych

Bezspoinowa hydroizolacja układana na gorąco - System Hydrotech

Rodzaj hydroizolacji a wysychanie dachów. Przykłady

Wspólna hydroizolacja Izohana i Nexlera

DODAJ KOMENTARZ

| Wymagane: Zaloguj się aby dodać komentarz | > Zaloguj się |

ZOBACZ TAKŻE

Sąd pod papą

Kauczukowy dach szkoły

Zimowa realizacja pokrycia dachowego obiektu przemysłowego

Luksusowa marka pod bezpiecznym dachem

Dobre rady wykonawcy zawsze w cenie

NAJCZĘŚCIEJ CZYTANE

Odwodnienia zewnętrzne dachów o pokryciu bitumicznym

Odwodnienia dachów płaskich - najczęściej popełniane błędy

Trwały taras

Jak dobrać papę termozgrzewalną?

Bezpieczne odwadnianie awaryjne dachów płaskich przez attykę

Obciążenie śniegiem obiektów budowlanych

Stropodachy płaskie na blachach fałdowych z pokryciem z tworzyw sztucznych

Świetliki dachowe z płyt poliwęglanowych

Zwody instalacji odgromowej na dachach budynków

Odporność ogniowa warstwowych przekryć dachowych

Membrana dachowa Dachgam - Niezawodny materiał na dachy płaskie

Membrany hydroizolacyjne z PVC - zasady układania

Kształtowanie spadków w termoizolacji dachu płaskiego

Płynna folia hydroizolacyjna Enkopur

Sąd pod papą

Zakład papy na dwa razy

Zielona ściana. Nowe rozwiązanie systemowe Optigrun

Stan przedawaryjny płyty balkonowej i projekt naprawy

Tarasy i balkony. Technologia płynnych folii firmy Enke-Werk

Jaka jest wytrzymałość dachu płaskiego i ile ona kosztuje?

Architektura ogrodowa z zielonymi dachami

Łączniki dachowe

Mocowania na dachach płaskich zgodnie z nową normą wiatrową - Wytyczne DAFA

Podciśnieniowy system odwodnień dachów płaskich

Ocieplenie stropodachu bez mostków termicznych

Technologie dachów użytkowych na bazie membran epdm

Innowacyjna powłoka ochronno-dekoracyjna na balkony i tarasy Enketop

Bezpieczeństwo pożarowe przekryć dachowych

Hydroizolacja stropu garażu podziemnego

Wykrywanie nieszczelności dachów płaskich