Usterki dachu płaskiego z pokryciem z membrany dachowej

W artykule przedstawiono opis usterek dachu płaskiego będących następstwem błędów projektowych, jak również wykonawczych. W pracy poddano analizie wpływ zastosowanych rozwiązań na zakres występujących problemów związanych z użytkowaniem dachu. Zaproponowano koncepcje prac mających na celu usunięcie występujących usterek.

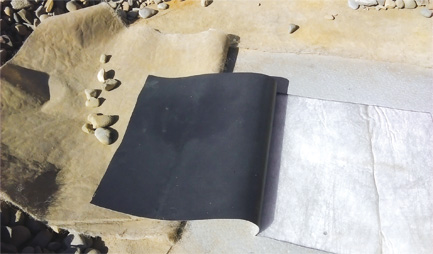

Rys. 1. Widok połaci dachowej

Budynek zrealizowany został jako czterokondygnacyjny, całkowicie podpiwniczony, w technologii tradycyjnej udoskonalonej. Mury zewnętrzne zaprojektowane zostały z bloków wapienno-piaskowych o grubości 25 cm, stropy międzykondygnacyjne jako masywne, żelbetowe o grubości 20 cm. Ocieplenie murów zewnętrznych w poziomie kondygnacji nadziemnych zaprojektowane zostało z zastosowaniem technologii BSO (Bezspoinowy System Ocieplania) z materiału termoizolacyjnego (polistyren ekspandowany (styropian) FS-20) o grubości 20 cm.

Realizacja budynku zakończyła się w lipcu 2012 r. We wrześniu 2012 r. zgłoszone zostały pierwsze przecieki do lokali mieszkalnych w poziomie III piętra. Po usunięciu przez wykonawcę ewidentnych miejsc przecieków (lokalne uszkodzenia membrany dachowej) intensyfikacja zgłoszeń zmniejszyła się – przecieki występowały po długotrwałych opadach atmosferycznych związanych ze zmianami warunków atmosferycznych, polegających na obniżeniu temperatury powietrza atmosferycznego. W latach 2013 oraz 2014 intensyfikacja pojawiania się przecieków z połaci dachowej ulegała dalszemu zmniejszeniu. Wiosną 2015 r. przecieki miały charakter sporadyczny i przyjmowały postać lokalnego zawilgocenia widocznego na sufitach, bez występowania wykroplenia kondensatu na powierzchni sufitów.

Opis usterek dachu

Zasypkę połaci dachowej stanowiła warstwa kruszywa otoczakowego o grubości ok. 10 cm (rys. 1). Na spodniej stronie membrany dachowej o grubości 1,5 mm widoczne były lokalne ślady wilgoci (wykroplenia), które odparowywały w chwili bezpośrednio po wykonaniu odkrywki (rys. 2a, b). Ślady zwilgocenia widoczne były również na powierzchni flizeliny ułożonej pod membraną dachową (rys. 2c).

a)

b)

c)

d)

e)

f)

Rys. 2. Warstwy stropodachu: membrana dachowa: a) widok zawilgocenia spodniej części,

b) zbliżenie, c) zawilgocona flizelina poniżej membrany dachowej, d) materiał termoizolacyjny

– polistyren ekspandowany (styropian), e) paroizolacja – folia polietylenowa, f) osadzenie kominka dyfuzyjnego na materiale termoizolacyjnym

Ocieplenie stropodachu wykonane zostało z zastosowaniem polistyrenu ekspandowanego (styropianu) o strukturze zwartej (rys. 2d). W wykonanej odkrywce grubość materiału termoizolacyjnego wynosiła 36 cm (od góry: warstwa o grubości 20 cm + warstwa o grubości 16 cm). Na całej powierzchni połaci dachowej grubość termoizolacji wynosiła od 22 do 48 cm.

Na spodzie folii polietylenowej ułożonej poniżej materiału termoizolacyjnego brak było widocznych śladów wilgoci. Również górna powierzchnia stropu nad III piętrem nie wykazywała śladów zawilgocenia (rys. 2e).

W obszarze połaci dachowej kominki dyfuzyjne posadowione zostały bezpośrednio na wierzchu warstwy materiały termoizolacyjnego (rys. 2f). W osi kominków dyfuzyjnych nie wykonano odwiertów (otworów) w materiale termoizolacyjnym.

Opierzenia blacharskie attyk zewnętrznych wykonane zostały z zastosowaniem połączenia poszczególnych arkuszy blach na rąbek stojący (rys. 3a). Jednak wzdłuż części ogniomurów wewnętrznych arkusze połączono na zakładkę z zastosowaniem uszczelniania z materiału trwale plastycznego (rys. 3b).

a)

b)

Rys. 3: Obróbka blacharska attyki połaci dachowej-zróżnicowany sposób łączenia blach: a) na rąbek stojący, b) na zakładkę z uszczelnieniem przy pomocy materiału trwale plastycznego (kleju dekarskiego)

Analiza stanu technicznego dachu

Dokumentacja projektowa przewidywała wykonanie warstw dachu w następującej kolejności (od góry – opis warstw zgodnie z opisem z dokumentacji projektowej):

- żwir płukany 16/32 – 8 cm: zastosowany opis materiału był nieprecyzyjny – poprawnym opisem jest kruszywo otoczakowe 16/32 mm. Przyjęta w dokumentacji projektowej grubość 8 cm była większa o 3 cm od warstwy określanej w literaturze technicznej jako minimalna grubość warstwy dociskowej z kruszywa otoczakowego. Jednak samo zastosowanie kruszywa otoczakowego jako warstwy dociskowej było w przyjętym układzie warstw dyskusyjne – zgodnie z rozwiązaniami projektowymi, materiał termoizolacyjny był mocowany do konstrukcji stropodachu i nie zachodziła konieczność jego balastowania,

- przekładka: nie określono w sposób precyzyjny parametrów materiałowych geowłókniny, z której należało wykonać warstwę zabezpieczającą pokrycie dachowe,

- hydroizolacja: 2 × papa termozgrzewalna – na rysunkach budowlanych nie sprecyzowano parametrów materiałowych papy termozgrzewalnej przewidzianej do wbudowania,

- papa podkładowa modyfikowana SBS: zastosowana na rysunkach budowlanych w dokumentacji projektowej forma opisu była nieczytelna – nieczytelne było, czy należało zastosować warstwę papy podkładowej oraz dodatkowo 2 warstwy papy wierzchniego krycia czy przewidziano zastosowanie jedynie papy podkładowej oraz pojedynczej warstwy papy wierzchniego krycia. Ponadto na rysunkach budowlanych brak było opisu sposobu mocowania (łączenia) papy podkładowej z materiałem termoizolacyjnym – nie wiadomo, czy papa podkładowa miała być klejona do górnej powierzchni materiału termoizolacyjnego bezpośrednio na budowie (co jest rozwiązaniem trudnym wykonawczo i generującym możliwość powstania błędów i niedociągnięć), czy należało zastosować tzw. styrodur laminowany (z warstwą papy podkładowej przyklejoną w zakładzie prefabrykacji, co jest rozwiązaniem rzadko stosowanym w wykonawstwie, najczęściej stosuje się po prostu styropian laminowany), czy też papa podkładowa miała być mocowana do styroduru jedynie przy pomocy łączników mechanicznych (co było by rozwiązaniem wybitnie niewłaściwym),

- izolacja termiczna: polistyren ekstrudowany (XPS) grubości 9 cm,

- kształtowanie spadków: styropian FS-20, spadek 2%, min. 5 cm,

- izolacja termiczna: polistyren ekstrudowany (XPS) grubości 9 cm – rysunki budowlane w dokumentacji projektowej nie zawierały opisu sposobu mocowania płyt materiału termoizolacyjnego do podłoża, jak również sposobu łączenia płyt materiału termoizolacyjnego pomiędzy sobą, co należy uznać za istotne niedociągnięcie dokumentacji projektowej. Ponadto wybitnie dyskusyjnym rozwiązaniem jest propozycja zastosowania odkształcalnego polistyrenu ekspandowanego (EPS – styropianu) do kształtowania spadków połaci dachowych jako warstwy umieszczonej pomiędzy warstwami polistyrenu ekstrudowanego (XPS – styroduru). Dodatkowo w przypadku mechanicznego mocowania materiału termoizolacyjnego nie sprecyzowano zarówno normatywu ilości kołków/m2 połaci dachowej, jak również rodzaju kołków oraz nie wskazano konieczności zróżnicowania ich długości ze względu na grubość materiału termoizolacyjnego,

- paroizolacja: folia PE 0,2 mm,

- strop żelbetowy 20 cm,

- tynk gipsowy 1 cm.

- W rzeczywistości warstwy dachu zrealizowane zostały w następującej kolejności:

- żwir płukany 16/32 mm – 10 cm: podobnie jak w przypadku dokumentacji projektowej, stosowanie warstwy dociskowej z kruszywa otoczakowego wydaje się nieuzasadnione,

- geowłóknina: w dokumentacji powykonawczej nie sprecyzowano parametrów materiałowych geowłókniny,

- folia dachowa: PVC 1,5 mm,

- geowłóknina: w dokumentacji powykonawczej nie sprecyzowano parametrów materiałowych geowłókniny,

- styropian EPS 100 w spadku 20 cm: zastosowanie styropianu zamiast styroduru było rozwiązaniem niedoskonałym, aczkolwiek dopuszczalnym ze względów technicznych (wbudowany materiał termoizolacyjny posiadał aktualną Aprobatę Techniczną). W dokumentacji powykonawczej nie opisano zrealizowanego sposobu mocowania płyt materiału termoizolacyjnego do podłoża oraz pomiędzy sobą. Zastosowane rozwiązanie polegające na kołkowaniu styroduru było rozwiązaniem zasadniczo poprawnym, w szczególności dlatego że, wykonawca zastosował kołki o zróżnicowanej długości, a warstwa do profilowania spadku (o zmiennej grubości) została wbudowana bezpośrednio nad warstwą paroizolacji. Jednocześnie w przypadku kołkowania materiału termoizolacyjnego do podłoża perforacja paroizolacji wykonanej z materiału arkuszowego w poziomie wierzchu stropu, np. z folii PE, jak miało to miejsce w opisywanym dachu, jest w praktyce nieunikniona i może stanowić potencjalne źródło przecieków. Nie można wykluczyć, że sytuacja taka miała miejsce również w analizowanym przypadku. Jednak jednoznaczne stwierdzenie tego faktu było w praktyce niemożliwe, ponieważ źródłem przecieków mogły być miejsca braku ciągłości paroizolacji usytuowane w zupełnie innej lokalizacji niż miejsca występujących przecieków,

- paroizolacja PE 0,2 mm,

- strop żelbetowy,

- tynk gipsowy.

Nie tylko błędy projektowe?

Pomimo zrealizowania generalnie poprawnego układu warstw nie można wykluczyć lokalnego błędu lub wręcz błędów wykonawczych w poziomie stropodachu (dachu). Woda opadowa, która w wyniku nieszczelności przedostała się pod membranę dachową PVC, mogła z łatwością grawitacyjnie dotrzeć do folii PE, penetrując pomiędzy szczelinami płyt styropianu. Jednak w praktyce ewentualne zawilgocenie betonu w poziomie konstrukcji stropodachu w wyniku przesiąkania wód opadowych byłoby możliwe dopiero w przypadku przerwania ciągłości folii PE (paroizolacji) znajdującej się na stropie, np. w wyniku uszkodzenia mechanicznego warstwy folii. Mogło do tego dojść podczas kołkowania styropianu, co w praktyce wystąpiło lub w wyniku rozsunięcia arkuszy folii, czego z kolei nie można wykluczyć.

Ewentualna niewielka ilość wody, jaka przesiąkła by przez materiał termoizolacyjny, zostałaby zatrzymana przez paroizolację w przypadku jej idealnej ciągłości. Wykonane podczas wizji lokalnej odkrywki nie wykazały zawilgocenia dolnej powierzchni styropianu, co wskazuje na niezaleganie w tym miejscu wody opadowej.

Zgłoszenia występowania zawilgoceń w budynku w poziomie stropów nad III piętrem miały miejsce bezpośrednio po oddaniu budynków do użytkowania, w okresie, w którym w części elementów żelbetowych, w tym w stropie nad III piętrem znajdowała się jeszcze znaczna ilość wilgoci technologicznej – z dużym prawdopodobieństwem właśnie ta wilgoć była główną przyczyną powstania wilgotnych plam.

Jednocześnie analizując zastosowane na etapie realizacji budynków rozwiązania techniczne nie można było wykluczyć, że źródłem lokalnych przecieków do przestrzeni dachów były miejsca połączeń części opierzeń attyk i ogniomurów, zrealizowane przez wykonawcę jako łączone na zakład, bez zastosowania rąbka stojącego.

Propozycje usunięcia usterek pokrycia dachu

Uwzględniając uwarunkowania ekonomiczno-techniczne, zaproponowano usunięcie usterek dachu płaskiego w systemie etapowym.

Etap 1 do realizacji w ramach Obsługi Technicznej (OT) budynku obejmował:

- prowadzenie przez okres 1 roku obserwacji stanu technicznego sufitów w lokalach mieszkalnych w poziomie III piętra w aspekcie możliwości pojawienia się śladów przecieków z połaci dachowej,

- w przypadku dalszego występowania przecieków o dużej intensywności zalecono przystąpienie do prac Etapu 2,

- niezależnie od kontroli stanu zawilgocenia sufitów przeprowadzenie kontroli szczelności obróbek blacharskich, w szczególności fragmentów których połączenia wykonano bez rąbka stojącego,

- we wszystkich lokalach mieszkalnych, ze szczególnym uwzględnieniem lokali mieszkalnych w poziomie III piętra przeprowadzenie szczegółowych pomiarów sprawności wentylacji grawitacyjnej, obejmujące:

- pomiar siły ciągu w poszczególnych przewodach,

- pomiar rzeczywistej wymiany powietrza w poszczególnych pomieszczeniach,

- w przypadku pomiarowego potwierdzenia niskiej sprawności wentylacji grawitacyjnej, objawiającej się brakiem właściwej siły ciągu oraz krotności wymiany powietrza należało rozważyć konieczność montażu urządzeń wspomagających wentylację, np. tzw. turbowentów – sytuacja ta dotyczyła przede wszystkim lokali mieszkalnych w poziomie III piętra,

- ponadto w przypadku stwierdzenia niewłaściwej siły ciągu oraz niewłaściwej krotności wymiany powietrza jako rozwiązanie projektowe należało rozważyć konieczność zastosowania wentylatorów mechanicznych wspomagających wentylację grawitacyjną, które pracowałyby na tzw. biegu jałowym w systemie ciągłym, natomiast bieg powodujący zwiększony wydatek przepływu powietrza byłby włączany okresowo, w miarę zapotrzebowania na zwiększenie wydajności wentylacji. Sytuacja ta dotyczyła w szczególności przewodów, do których podłączone były wentylacje lokali mieszkalnych w poziomie III piętra.

- usunięcie zasypki z kruszywa otoczakowego z poszczególnych sekcji dachu,

- w odsłoniętych fragmentach połaci dachowej zaklejenie wpustów dachowych oraz obciążenie połaci dachowej słupem wody o wysokości ok. 5 cm. Obciążenie wodą należało utrzymywać przez 48 h,

- w przypadku stwierdzenia przecieków do wnętrza lokali mieszkalnych należało je usunąć, uwzględniając konieczność przeprowadzenia prac Etapu 3.

- zdemontować istniejący układ warstw stropodachu,

- odtworzyć warstwy stropodachu, stosując zamiennie polistyren ekspandowany laminowany (EPS 120 – styropian laminowany) zamiast zastosowanego na etapie realizacji dachu polistyrenu ekspandowanego (EPS 100 – styropian). Jako warstwy pokrycia dachowego (izolacji przeciwwodnej) zalecono rozważenie zastosowania pap termozgrzewalnych, tak jak to było przewidziane w podstawowym rozwiązaniu projektowym oraz wykonanie paroizolacji w postaci powłokowej. Przy powyższych założeniach układ warstw stropodachu wyglądałby następująco (od góry):

- warstwa dociskowa: kruszywo otoczakowe 16/32 mm 8 cm,

- warstwa zabezpieczająca: geowłóknina,

- pokrycie papowe wierzchniego krycia: papa termozgrzewalna wysokomodyfikowana na osnowie poliestrowej,

- pokrycie papowe podkładowe: papa termozgrzewalna wysokomodyfikowana na osnowie z tkaniny szklanej,

- izolacja termiczna: polistyren ekspandowany laminowany (EPS 120 – styropian laminowany z górną warstwą pokrycia papowego) o grubości zapewniającej ochronę cieplną budynku przy jednoczesnym zapewnieniu właściwego spływu wód opadowych do wewnętrznych wpustów dachowych,

- Paroizolacja: wykonana jako powłokowa z zastosowaniem dyspersyjnych mas asfaltowo-kauczukowych, warstwa o grubości 2,5 mm,

- konstrukcja stropu nad III piętrem: strop żelbetowy 20 cm,

- wyprawa „od spodu” stropu nad III piętrem: tynk gipsowy 1 cm.

Wnioski

Główną przyczyną usterek w postaci przecieków z połaci dachowej było lokalne wykraplanie się pary wodnej, prawdopodobnie spotęgowane brakiem wcześniejszego odprowadzenia z konstrukcji stropodachu wody technologicznej.

Podstawowe rozwiązanie projektowe, polegające na zastosowaniu papy termozgrzewalnej jako warstwy izolacji przeciwwodnej było rozwiązaniem doskonalszym niż zastosowanie membrany dachowej PVC, gdyż zapewniało wzajemne przyleganie do siebie poszczególnych warstw izolacji, w szczególności przeciwwodnej i termicznej. Dzięki temu nie doszłoby do pojawienia się wzbudzającego niepokój wizualny kondensatu pomiędzy poszczególnymi warstwami pokrycia dachowego.

Wprowadzone na etapie realizacji budynków rozwiązanie zamienne, polegające na zamianie styroduru (XPS) na styropian (EPS 100) było rozwiązaniem niedoskonałym – styropian jest mniej wytrzymały od styroduru (ale to akurat nie miało tutaj kluczowego znaczenia). Za to styropian charakteryzuje się większym współczynnikiem przewodzenia ciepła niż styrodur, co skutkuje większą możliwością zawilgocenia warstwy materiału termoizolacyjnego.

Perforacja paroizolacji z folii polietylenowej spowodowana mocowaniem styropianu do konstrukcji stropodachu przy pomocy kołków umożliwiała przedostawanie się pary wodnej ze spodu paroizolacji do warstwy materiału termoizolacyjnego, jak również umożliwiała ewentualną penetrację wód przesiąkających przez warstwy izolacji termicznej w przypadku nieszczelności pokrycia dachowego.

Nie można wykluczyć, że wykonanie części opierzeń attyk jako łączonych bez zastosowania rąbka stojącego było źródłem przecieków do wnętrza połaci dachowej.

Obniżona – ze względu na długość trzonów kominowych – sprawność wentylacji grawitacyjnej w pomieszczeniach w poziomie III piętra przyczyniła się do powstawania wykropleń kondensatu z powodu braku właściwej wymiany powietrza w pomieszczeniach.

Lokalne zawilgocenie membrany dachowej od spodu, widoczne po wykonaniu odkrywek było charakterystyczne dla tego typu izolacji przeciwwodnej połaci dachowych i spowodowane było znakozmienną temperaturą powietrza atmosferycznego.

Literatura:

[1] Beinhauer P.: Katalog standardowych rozwiązań projektowych detali dla projektów budowlanych. Państwowe Wydawnictwo Techniczne, Warszawa, 2010.

[2] Markiewicz P.: Detale projektowe dla architektów. Wydawnictwo Archiplus, Warszawa, 2009.

[3] Rokiel M.: Renowacje obiektów budowlanych. Projektowanie i warunki -techniczne wykonania i odbioru robót. Wydawnictwo Medium, Warszawa, 2014.

[4] Baranowski W.: Zużycie obiektów budowlanych. Wydawnictwo Warszawskiego Centrum Postępu Techniczno-Organizacyjnego Budownictwa, Ośrodek Szkolenia Wacetob sp. z o.o., Warszawa, 2000,

[5] Praca zbiorowa: Trwałość i skuteczność napraw obiektów budowlanych, Dolnośląskie Wydawnictwo Edukacyjne, Wrocław, 2007.

[6] Substyk M.: Utrzymanie i kontrola okresowa obiektów budowlanych. Wydawnictwo ODDK, Warszawa, 2012.

dr hab. inż. Maciej Niedostatkiewicz

Politechnika Gdańska

Wydział Inżynierii Lądowej

i Środowiska

Katedra Budownictwa i Inżynierii Materiałowej

Pracownia Projektowo-Inżynierska Maciej Niedostatkiewicz

Źródło: Dachy Płaskie, nr 3 (26) 2015

ZOBACZ TAKŻE

Membrana dachowa Dachgam - Niezawodny materiał na dachy płaskie

System odwadniania dachów płaskich akasison

Odwodnienia dachów płaskich - najczęściej popełniane błędy

Podciśnieniowy system odwodnień dachów płaskich

Odporność ogniowa warstwowych przekryć dachowych

NAJCZĘŚCIEJ CZYTANE

Odwodnienia zewnętrzne dachów o pokryciu bitumicznym

Odwodnienia dachów płaskich - najczęściej popełniane błędy

Trwały taras

Jak dobrać papę termozgrzewalną?

Bezpieczne odwadnianie awaryjne dachów płaskich przez attykę

Obciążenie śniegiem obiektów budowlanych

Stropodachy płaskie na blachach fałdowych z pokryciem z tworzyw sztucznych

Świetliki dachowe z płyt poliwęglanowych

Zwody instalacji odgromowej na dachach budynków

Odporność ogniowa warstwowych przekryć dachowych

Membrana dachowa Dachgam - Niezawodny materiał na dachy płaskie

Membrany hydroizolacyjne z PVC - zasady układania

Kształtowanie spadków w termoizolacji dachu płaskiego

Płynna folia hydroizolacyjna Enkopur

Sąd pod papą

Zakład papy na dwa razy

Zielona ściana. Nowe rozwiązanie systemowe Optigrun

Stan przedawaryjny płyty balkonowej i projekt naprawy

Tarasy i balkony. Technologia płynnych folii firmy Enke-Werk

Jaka jest wytrzymałość dachu płaskiego i ile ona kosztuje?

Architektura ogrodowa z zielonymi dachami

Podciśnieniowy system odwodnień dachów płaskich

Łączniki dachowe

Mocowania na dachach płaskich zgodnie z nową normą wiatrową - Wytyczne DAFA

Ocieplenie stropodachu bez mostków termicznych

Technologie dachów użytkowych na bazie membran epdm

Hydroizolacja stropu garażu podziemnego

Innowacyjna powłoka ochronno-dekoracyjna na balkony i tarasy Enketop

Bezpieczeństwo pożarowe przekryć dachowych

Wykrywanie nieszczelności dachów płaskich