Błędy projektowe i wykonawcze dachu z płyt warstwowych

Artykuł omawia wpływ błędów projektowych oraz wykonawczych popełnionych na stropodachu budynku przemysłowego, które po krótkim okresie eksploatacji hali produkcyjnej doprowadziły do powstania bardzo istotnych uciążliwości eksploatacyjnych, związanych z nieszczelnościami skoncentrowanymi głównie wzdłuż koryta odwadniającego. W artykule przedstawiono również zaproponowany sposób usunięcia występujących usterek.

Dane ogólne

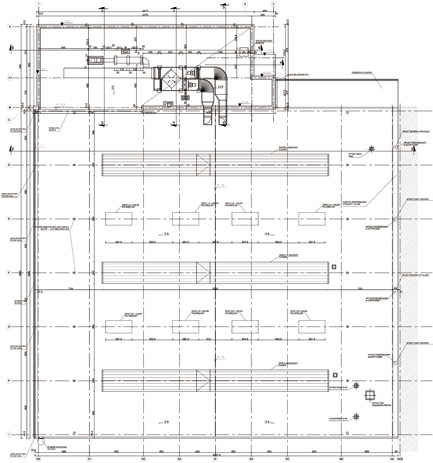

Układ konstrukcyjny hali produkcyjnej, dobudowanej do istniejących obiektów magazynowo– produkcyjnych oraz budynku biurowo–socjalnego stanowiły stalowe, jednonawowe, dwuspadowe ramy rozmieszczone w rozstawie co 600 cm (7 szt. ram), których rozpiętość wynosiła 4000 cm (rys. 1). Przekrycie hali zaprojektowane i wykonane zostało jak dach dwuspadowy z płyt warstwowych z wypełnieniem z polistyrenu ekspandowanego (styropianu) o grubości 15 cm. Płyty o tej grubości zastosowano również do wykonania zewnętrznych ścian obudowy. Płatwie, na których oparte zostały płyty warstwowe, wykonano z zimnogiętych profili typu Z300×2,5. Ramy stalowe posadowione były na stopach fundamentowych. Odprowadzanie wody opadowej z połaci dachowej zaprojektowano wzdłuż ścian podłużnych z zastosowaniem rynien i rur spustowych oraz przy pomocy koryta odwadniającego. Na połaci dachowej wykonano świetliki dachowe o zróżnicowanych wymiarach.

a)

b)

Rys. 1: Hala produkcyjna: a) rzut połaci dachowej, b) przekrój poprzeczny (na podstawie dokumentacji projektowej)

Opis usterek dachu hali produkcyjnej

Na połaci dachowej, wzdłuż osi D, F oraz H, po obu stronach kalenicy wykonstruowano świetliki ciągłe. Przekrycie świetlików wykonane zostało sposobem gospodarczym (rzemieślniczym), jako rozwiązanie niesystemowe – z uwagi na występujące w wcześniej przecieki wzdłuż podłużnych krawędzi przekrycia ramki obudowy przekrycia zostały uszczelnione materiałem trwaleplastycznym. W osiach E oraz G wykonstruowano 8 świetlików punktowych, po 4 z każdej strony kalenicy. Zarówno wzdłuż świetlików ciągłych, jak również wzdłuż świetlików punktowych obróbki blacharskie wykonano z blachy płaskiej. Przestrzeń pomiędzy świetlikami punktowymi również została zabudowana blachą płaską.

W miejscu łączenia płyt warstwowych „na długości” widoczna była pojedyncza linia łączników, natomiast w widoku od spodu (od strony wnętrza hali produkcyjnej) brakowało widocznego dodatkowego kształtownika zapewniającego właściwą głębokość oparcia dla dachowych płyt warstwowych. W miejscu oparcia płyt warstwowych na płatwi pośredniej, w widoku od strony połaci dachowej widoczne było wypływanie wody w chwili obciążenia płyt warstwowych (w czasie poruszania się wzdłuż styku stykających się płyt).

Wykonana sposobem gospodarczym obróbka blacharska wzdłuż kalenicy nie przylegała ściśle do płyt warstwowych. Obróbka blacharska wykonana na krawędzi koryta odwadniającego była przegięta (przełamana) wzdłuż krawędzi koryta odwadniającego. Obróbka blacharska zamocowana została przy pomocy wkrętów samowiercących z podkładkami neoprenowymi – wkręty zamocowano zarówno w fali wysokiej, jak również w fali niskiej górnych (wierzchnich) blach płyt warstwowych. Blachy trapezowe uszczelnione były od szczytu materiałem trwale plastycznym.

Instalacje rurowe wyprowadzone ponad połać dachową posiadały uszczelnienia z taśmy aluminiowej z lepiszczem.

Analiza stanu technicznego dachu hali produkcyjnej

Przekrycie, jak również ściany obudowy hali produkcyjnej zaprojektowane zostały w oparciu o rozwiązania systemowe producenta płyt warstwowych [4–5]. Dokumentacja projektowa w zakresie projektu budowlanego przewidywała wykonanie przekrycia z zastosowaniem płyt warstwowych, bez uszczegółowienia typu płyt – określono jedynie ich grubość (15 cm) [6]. Na etapie realizacji zastosowano płyty z polistyrenu ekspandowanego (styropianu).

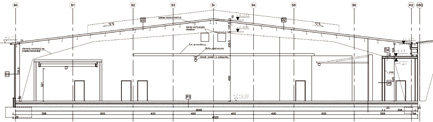

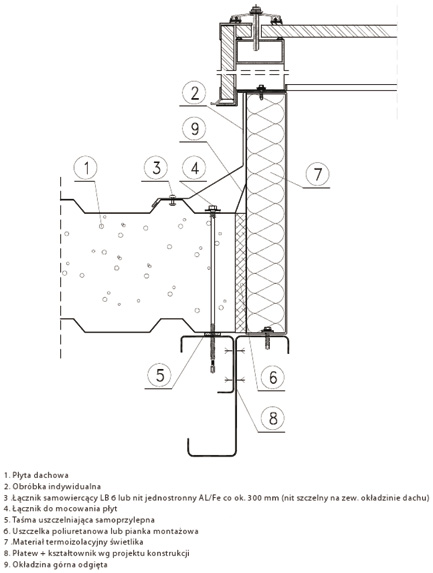

Ze względu na długości handlowe rozwiązanie systemowe przewidywało łączenie dachowych płyt warstwowych na długości. W celu zapewnienia właściwej głębokości oparcia poszczególnych płyt niezbędne było wykonanie przekroju zespolonego płatwi – najczęściej w postaci połączonych elementów typu „zet” z przekrojem typu „kątowego” – producent płyt warstwowych nie ma jednak sformalizowanych wymagań technicznych dotyczących minimalnej głębokości oparcia płyt dachowych warstwowych, jednak doświadczenie wskazuje, że minimalna głębokość oparcia dla dachowych płyt warstwowych powinna wynosić ok. 80% szerokości górnej półki kształtownika, z którego wykonana jest płatew (rys. 2a).

a)

b)

Rys. 2: Oparcie dachowych płyt warstwowych na płatwi w miejscu ich łączenia po długości: a) szczegół rozwiązania według dokumentacji systemowej, b) mocowanie płyt pojedynczym rzędem wkrętów samowiercących – stan zrealizowany

W przypadku hali produkcyjnej dokumentacja projektowa, zarówno architektoniczna, jak i konstrukcyjna nie przewidywały konieczności wykonania płatwi zespolonych w celu zapewnienia oparcia dla dachowych płyt warstwowych w miejscy ich łączenia po długości [6].

W czasie oględzin stwierdzono, że w płatwiach wykonanych z zetownika zimnogiętego Z300×2,5 na odcinku pomiędzy osiami S2 i S3 oraz S5 i S6, gdzie opierają się łączone po długości dachowe płyty warstwowe, nie zastosowano dodatkowego kształtownika. Szerokość górnej półki wbudowanego zetownika wynosiła 9,4 cm, co powodowało, że minimalna głębokość oparcia pojedynczej dachowej płyty warstwowej powinna wynosić ok. 0,80 × 9,4 = 7,52 cm. Tymczasem głębokość oparcia dwóch płyt na górnej półce zetownika, zakładając równomierne oparcie płyt oraz brak pozostawienia wolnej przestrzeni pomiędzy krawędziami płyt ze względu na tolerancję wymiarową wynosiła jedynie

9,4 cm/2 = 4,7 cm, co stanowiło istotne niedoszacowanie w stosunku do zaleceń producenta (4,7 cm < 7,52 cm).

Brak poszerzonych (zespolonych) płatwi w miejscu łączenia dachowych płyt warstwowych po długości skutkował obrotem płyt na podporze i mógł doprowadzić do ich poślizgu w czasie dalszej eksploatacji.

W przypadku poszerzonej (zespolonej) płatwi rozwiązanie systemowe przewidywało mocowanie wkrętami samowiercącymi każdej z płyt.

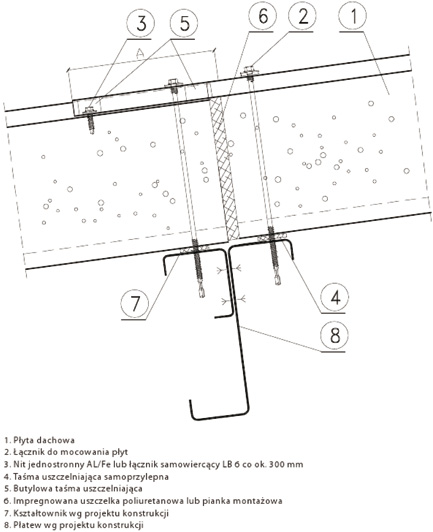

a)

b)

Rys. 3: Połać dachowa w kalenicy: a) szczegół rozwiązania według dokumentacji systemowej, b) stan zrealizowany

Na opisywanym dachu zamocowana została jedynie pojedyncza płyta – druga z płyt była ustabilizowana tylko poprzez przewiercenie przez wierzchnią blachę, zachodzącą zakładkowo na przytwierdzoną mechanicznie płytę warstwową (rys. 2b).

Opracowana dokumentacja projektowa nie przewidywała konieczności wykonania zagęszczenia łączników mechanicznych mocujących dachowe płyty warstwowe do płatwi stalowych z uwagi na występujące zwiększone miejscowe obciążenie krawędziowe wiatrem [6]. Również dokumentacja systemowa producenta płyt warstwowych nie uwzględniała w sposób jawny (w materiałach informacyjnych brakowało jednoznacznych zaleceń) konieczności wykonania zagęszczenia łączników mechanicznych wzdłuż krawędzi połaci dachowej, zarówno poprzecznej, jak również podłużnej na głębokości równej 0,1 × b (b – szerokość szerszej połaci dachowej). Wprawdzie nakazywała to norma dzisiaj już nie obowiązująca, aczkolwiek w praktyce inżynierskiej nadal powszechnie stosowana (PN-77/B-02011 Obciążenia w obliczeniach statycznych. Obciążenie wiatrem).

W czasie oględzin nie stwierdzono wykonania zagęszczenia łączników mechanicznych mocujących dachowe płyty warstwowe do płatwi wzdłuż stref krawędziowych. Dokumentacja systemowa producenta płyt warstwowych nie wskazywała w sposób jawny na konieczność zapewnienia braku miażdżenia górnej fali przez wkręty samowiercące.

Zagadnienie to nie było też poruszone w dokumentacji projektowej – założono, że w przypadku realizacji robót budowlanych zgodnie z zasadami wiedzy technicznej sytuacja taka nie będzie miała miejsca [6].

W czasie oględzin stwierdzono, że wkręty mocujące dachowe płyty warstwowe do płatwi stalowych posiadały podkładki neoprenowe. Wkręty zostały jednak „przekręcone” i w większości przypadków zmiażdżyły górne fale blach wierzchnich, tworząc tym samym miejsca, przez które może penetrować woda. Podobna sytuacja miała miejsce w przypadku części wkrętów samowiercących łączących poszczególne arkusze dachowych płyt warstwowych po długości.

Opracowana dokumentacja projektowa nie obejmowała detalu kalenicy, którego sposób wykonstruowania wskazano jednoznacznie w dokumentacji systemowej producenta płyt warstwowych (rys. 3a) [6].

W czasie wykonanych oględzin stwierdzono (rys. 3b):

- brak systemowych obróbek blacharskich pomiędzy falami wysokimi górnych blach dachowych płyt warstwowych,

- lokalny brak wkładek uszczelniających pod wierzchnimi (zamykającymi) obróbkami blacharskimi kalenicy,

- brak butylowej taśmy uszczelniającej pomiędzy wierzchnimi obróbkami blacharskimi kalenicy a obróbkami systemowymi z uwagi na brak wykonania tych ostatnich.

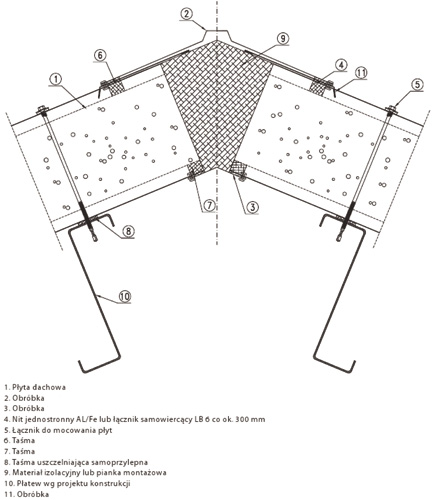

a)

b)

Rys. 4: Połać dachowa wzdłuż świetlika: a) szczegół rozwiązania według dokumentacji systemowej, b) stan zrealizowany

W czasie wykonanych oględzin stwierdzono (rys. 4b):

- wykonanie obróbek blacharskich wzdłuż ścian podłużnych i poprzecznych świetlików z łączonych blach zamiast z pojedynczego arkusza,

- brak wywinięcia obróbek blacharskich na ściany podłużne i poprzeczne świetlików,

- brak zakończenia obróbek blacharskich wzdłuż ścian podłużnych za falami wysokimi dachowych płyt warstwowych, zabezpieczonych nitem lub wkrętem samowiercącym,

- lokalny brak wkładek uszczelniających pod zbliżonymi kształtem do systemowych obróbkami ścian poprzecznych świetlików.

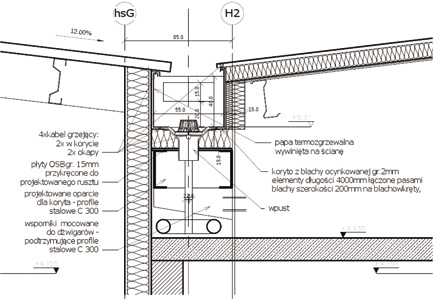

- przewieszenie płyt warstwowych poza krawędź pionową koryta powinno wynosić minimum 50 mm,

- płyty dachowe powinny opierać się na ścianach pionowych koryta odwadniającego.

a)

b)

c)

Rys. 5: Połać dachowa wzdłuż koryta odwadniającego: a) szczegół rozwiązania według dokumentacji projektowej, b, c) stan zrealizowany

W czasie oględzin stwierdzono rozbieżność stanu zrealizowanego w stosunku do rozwiązania systemowego oraz projektowanego. Rozbieżność ta polegała na zastosowaniu zbyt krótkich dachowych płyt warstwowych, które nie były wyprowadzone poza wewnętrzną krawędź pionową koryta odwadniającego. Ponadto dachowe płyty warstwowe nie opierały się na ścianach koryta, lecz stykały się z jego pionową ścianą, a na część elementu pionowego koryta zachodziła jedynie fragmentarycznie blacha wierzchnia płyty warstwowej.

Jako rozwiązanie zastępcze w zakresie zakończenia płyt warstwowych w strefie nad korytem odwadniającym (w stosunku do rozwiązania systemowego oraz do zamieszczonego w dokumentacji projektowej) na etapie realizacji hali produkcyjnej zastosowano montaż obróbek blacharskich (blach okapowych) wprowadzonych pod blachy górne dachowych płyt warstwowych. Metoda ta została negatywnie zweryfikowana w czasie: dzięki zastosowaniu podkładek neoprenowych zespolenie blach okapowych z blachami górnymi w miejscu fal niskich było wprawdzie szczelne, jednak zespolenie blach okapowych z blachami górnymi w miejscu fal wysokich prowadziło do penetracji wód opadowych w miejscu wprowadzenia wkrętów samowiercących w blachy okapowe ze względu na brak doszczelniania podkładami neoprenowymi.

Wzdłuż ściany w osi S0 dokumentacja projektowa przewidywała montaż rynny PCV ?150 mm oraz montaż 1 rury spustowej PCV ?160 mm (odprowadzającej wodę opadową z połaci przyległego budynku biurowo-socjalnego) oraz 4 rur spustowych PCV ?110 mm. Na etapie realizacji inwestycji średnice rynny i rur spustowych w obszarze dachu hali produkcyjnej zostały zmienione – zastosowano rynnę z blachy stalowej powlekanej ?180 mm oraz ujednolicono średnice rur spustowych, montując pięć rur z blachy stalowej powlekanej ?150 mm.

W stanie zrealizowanym powierzchnia zlewni dachu hali produkcyjnej do kalenicy do osi S0 wynosiła (40,26 × 36,63)/2 = 737,36 m2, czyli ok. 737 m2. Pojedyncza rura spustowa ?150 mm miała przekrój poprzeczny F1 × 150 = 176,63 cm2, co w przypadku 4 sztuk rur spustowych sprawia, że sumaryczny przekrój odprowadzający wodę z połaci dachowej do rur spustowych wynosił F4 × 150 = 706,52 cm2. Przyjmując powszechnie stosowany w budownictwie normatyw projektowy, mówiący że od 0,8 do 1,0 cm2 przekroju poprzecznego rury spustowej z blachy stalowej ocynkowanej powinno odwodnić 1 m2 powierzchni zlewni mamy, że wbudowane rury spustowe były w stanie odprowadzić wodę ze zlewni o powierzchni od 706,52 m2 do 883,15 m2 (w zależności od warunku: 1,0 cm2 lub 0,8 cm2 przekroju poprzecznego/1 m2 zlewni).

Można było więc uznać, że wbudowane rury spustowe były obarczone zarówno niedoszacowaniem w wysokości 4,14%, jak również nadwyżką wynoszącą 19,83% –w uproszczeniu można więc było przyjąć, że dla zastosowanych średnic rur spustowych występowała nadwyżka ich przekroju poprzecznego w wysokości ok. 15,69%. W rzeczywistości nadwyżka ta była jeszcze większa, gdyż przywołany normatyw odnosił się do rur spustowych z blachy stalowej ocynkowanej, charakteryzującej się dużymi oporami spływu wody, a wbudowane w system orynnowania hali produkcyjnej rury spustowe wykonane zostały z blachy stalowej powlekanej, wzdłuż której spływ wód opadowych jest szybszy.

Rys. 6: Wyprowadzenie instalacji rurowych ponad połać dachową – stan zrealizowany

Projekt usunięcia usterek dachu

Uwzględniając stan techniczny przekrycia hali produkcyjnej oraz zakres występujących usterek, w celu kompleksowego usunięcia istniejących oraz potencjalnych miejsc przecieków zaproponowano kompleksową przebudowę przekrycia:

- montaż brakującego kształtownika kątowego przy płatwiach Z300×2,5, zapewniającego prawidłową głębokość oparcia dla płyt warstwowych w miejscu ich łączenia na odcinku pomiędzy osiami S2 i S3 oraz S5 i S6,

- całkowity demontaż istniejącego pokrycia z płyt warstwowych w obszarze rzutu całego dachu hali produkcyjnej,

- przebudowę istniejących punktowych świetlików dachowych w osiach E oraz G – zalecono wykonanie świetlików ciągłych, tak jak w stanie istniejącym wzdłuż osi D, F oraz H,

- przebudowę istniejącego przekrycia świetlików ciągłych w osiach D, F oraz H – zastosowanie w ramach prac remontowych elementów przekrycia świetlików, w których płyty z wielokomorowego poliwęglanu posiadałyby uszczelki wzdłuż wszystkie krawędzi elementów przekrycia,

- wykonanie nowego pokrycia dachu z płyt warstwowych, ze szczególnym uwzglednieenim poprawności wykonania wzdłuż koryta odwadniającego oraz obróbek blacharskich wzdłuż kalenicy oraz ścian podłużnych i poprzecznych świetlików,

- wykonanie przejść instalacji rurowych przez nowoprojektowany dach z zastosowaniem systemowych kołnierzy gumowych (rys. 6).

Przyczyną uciążliwości eksploatacyjnych wprowadzających bardzo poważne utrudnienia organizacyjne w pracy zakładów produkcyjnych w przypadku przekryć dachowych mogą być niedociągnięcia i błędy projektowe, błędy wykonawcze, jak również niewłaściwa eksploatacja polegająca na braku prowadzenia remontów okresowych.

W opisanym przypadku hali produkcyjnej do głównych niedociągnięć projektowych zaliczyć należy brak uwzględnienia konieczności zastosowania dodatkowego kształtownika przy płatwiach zapewniającego prawidłową głębokość oparcia dla płyt warstwowych w miejscu ich łączenia na odcinku pomiędzy osiami S2 i S3 oraz S5 i S6, jak również brak uszczegółowienia dokumentacji projektowej w zakresie detali konstrukcyjnych, np. sposobu wykonania obróbek blacharskich w kalenicy i przy świetlikach dachowych lub brak jednoznacznego odwołania do rozwiązań zamieszczonych w dokumentacji systemowej.

Do błędów wykonawczych popełnionych podczas realizacji hali produkcyjnej zakwalifikować należy bezkrytyczną realizację przekrycia hali produkcyjnej na podstawie dokumentacji projektowej obarczonej niedoskonałościami, błędną realizację przekrycia w miejscu łączenia dachowych płyt warstwowych, wadliwą realizację przekrycia w miejscu oparcia dachowych płyt warstwowych na płatwiach pośrednich, błędną realizację obróbek blacharskich przekrycia wzdłuż kalenicy oraz świetlików oraz wadliwą realizację przekrycia wzdłuż koryta odwadniającego.

Literatura

1. Praca zbiorowa: Trwałość i skuteczność napraw obiektów budowlanych, Dolnośląskie Wydawnictwo Edukacyjne, Wrocław, 2007.

2. Masłowski E., Spiżewska D.: Wzmacnianie konstrukcji budowlanych, Arkady, Warszawa, 2001.

3. Sawicki J.: Płyty warstwowe w sztywnych okładzinach metalowych. Przewodnik dla inwestorów, architektów i wykonawców, DW MEDIUM, Warszawa 2010.

4. Praca zbiorowa: Wytyczne doboru łaczników do montażu płyt warstwowych, DAFA Stowarzyszenie Wykonawców Dachów Płaskich i Fasad, Warszawa, 2010.

5. PN-EN 14509:2007: Samonośne płyty warstwowe z rdzeniem z materiału termoizolacyjnego w obustronnej okładzinie z blachy. Wyroby produkowane fabrycznie. Właściwości.

6. Dusza A., Kuczyński K.: Instrukcja ITB nr 434/2008 Lekka obudowa z płyt warstwowych, zeszyt 9 Warunki techniczne wykonania i odbioru robót budowlanych, część A Roboty ziemne i konstrukcyjne, Wydawnictwo Instytutu techniki Budowlanej, Warszawa, 2008.

dr inż. Maciej Niedostatkiewicz

Politechnika Gdańska,

Wydział Inżynierii Lądowej i Środowiska

Pracownia Projektowo-Inżynierska

Maciej Niedostatkiewicz

Źródło: Dachy Płaskie, nr 3 (23) 2014

DODAJ KOMENTARZ

| Wymagane: Zaloguj się aby dodać komentarz | > Zaloguj się |

ZOBACZ TAKŻE

Membrana dachowa Dachgam - Niezawodny materiał na dachy płaskie

System odwadniania dachów płaskich akasison

Odwodnienia dachów płaskich - najczęściej popełniane błędy

Podciśnieniowy system odwodnień dachów płaskich

Odporność ogniowa warstwowych przekryć dachowych

NAJCZĘŚCIEJ CZYTANE

Odwodnienia zewnętrzne dachów o pokryciu bitumicznym

Odwodnienia dachów płaskich - najczęściej popełniane błędy

Trwały taras

Jak dobrać papę termozgrzewalną?

Bezpieczne odwadnianie awaryjne dachów płaskich przez attykę

Obciążenie śniegiem obiektów budowlanych

Stropodachy płaskie na blachach fałdowych z pokryciem z tworzyw sztucznych

Świetliki dachowe z płyt poliwęglanowych

Zwody instalacji odgromowej na dachach budynków

Odporność ogniowa warstwowych przekryć dachowych

Membrana dachowa Dachgam - Niezawodny materiał na dachy płaskie

Membrany hydroizolacyjne z PVC - zasady układania

Kształtowanie spadków w termoizolacji dachu płaskiego

Płynna folia hydroizolacyjna Enkopur

Sąd pod papą

Zakład papy na dwa razy

Zielona ściana. Nowe rozwiązanie systemowe Optigrun

Stan przedawaryjny płyty balkonowej i projekt naprawy

Tarasy i balkony. Technologia płynnych folii firmy Enke-Werk

Jaka jest wytrzymałość dachu płaskiego i ile ona kosztuje?

Architektura ogrodowa z zielonymi dachami

Łączniki dachowe

Podciśnieniowy system odwodnień dachów płaskich

Mocowania na dachach płaskich zgodnie z nową normą wiatrową - Wytyczne DAFA

Ocieplenie stropodachu bez mostków termicznych

Technologie dachów użytkowych na bazie membran epdm

Hydroizolacja stropu garażu podziemnego

Innowacyjna powłoka ochronno-dekoracyjna na balkony i tarasy Enketop

Bezpieczeństwo pożarowe przekryć dachowych

Wykrywanie nieszczelności dachów płaskich